Jeśli potrzebujesz pomocy, skontaktuj się z nami

Język

Język

- Srebrne stopy kontaktowe ze stopu

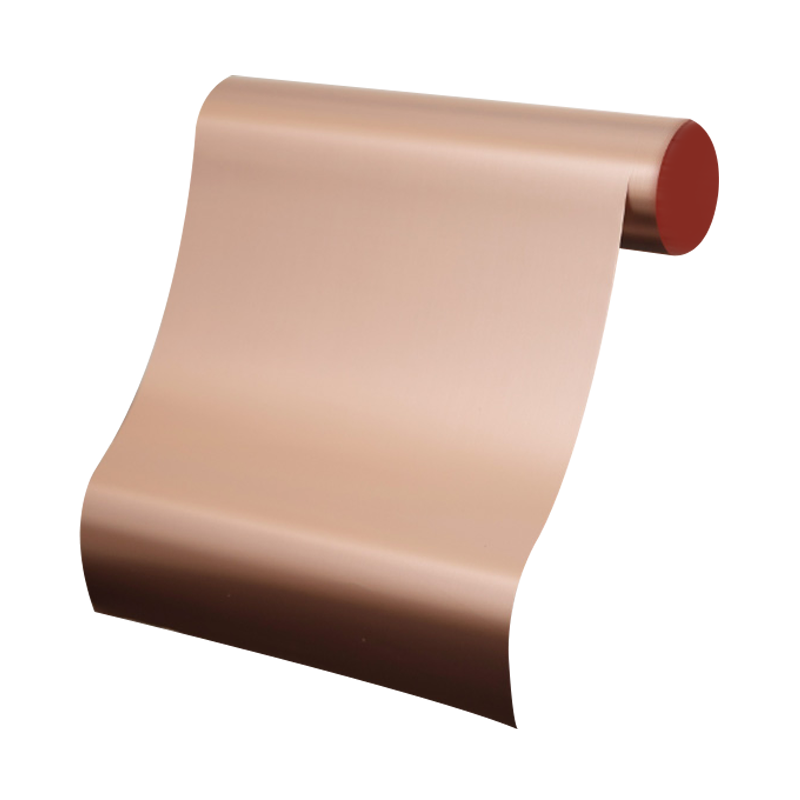

- Materiały kontaktowe ze stopu miedzi

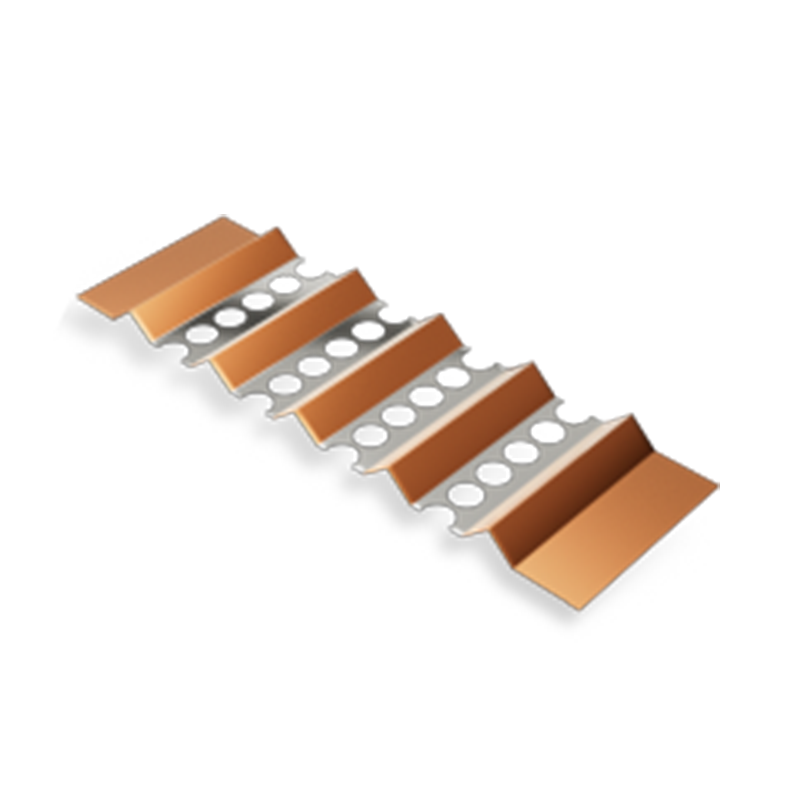

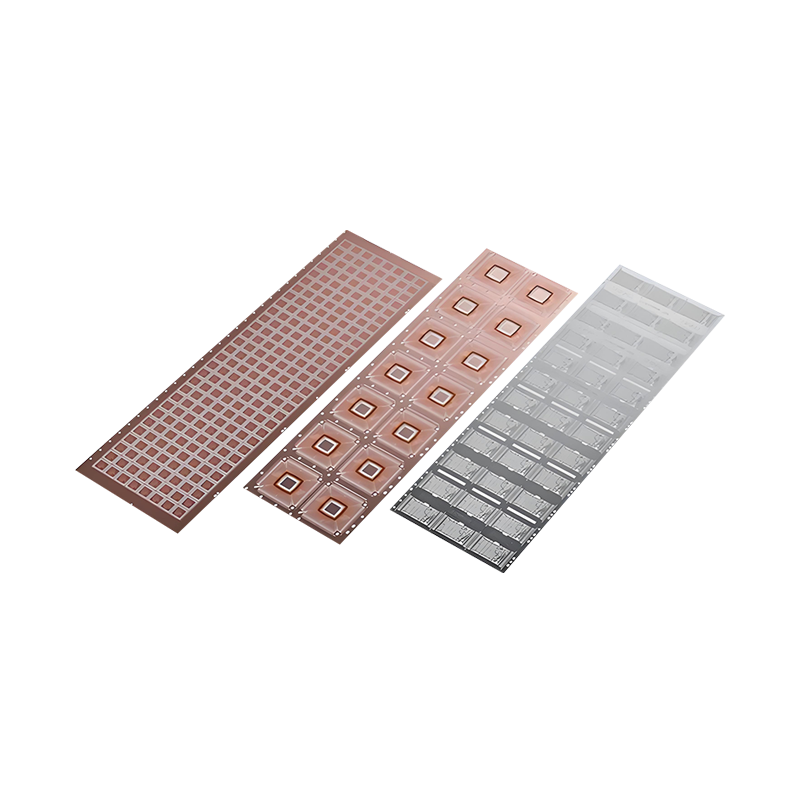

- Materiały kompozytowe wielowarstwowe

- Specjalny rodzaj drutu

- Termiczny materiał bimetalny

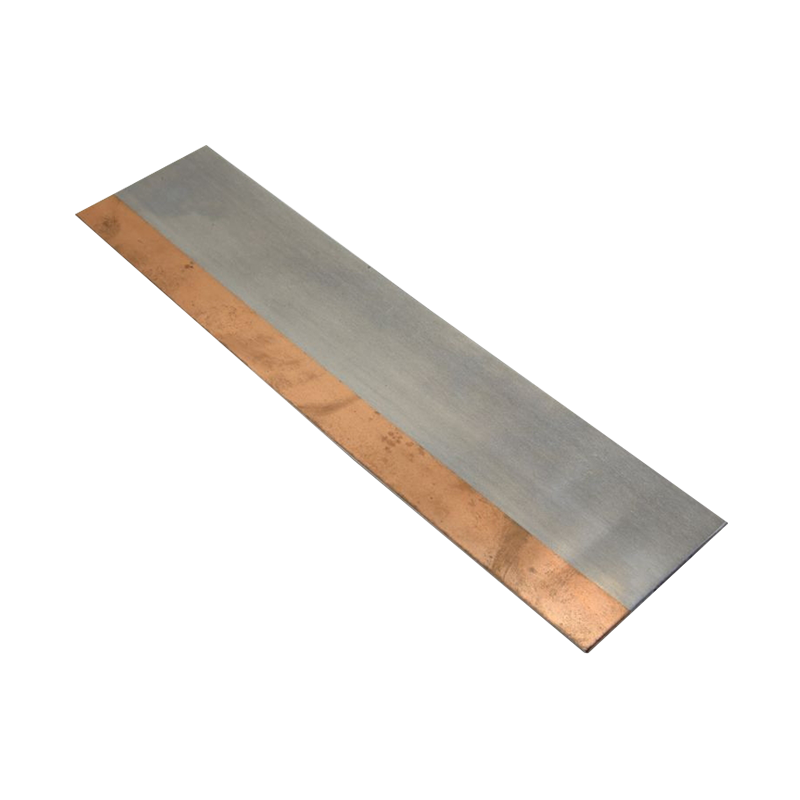

- Materiał kompozytowy ze stali miedzianej

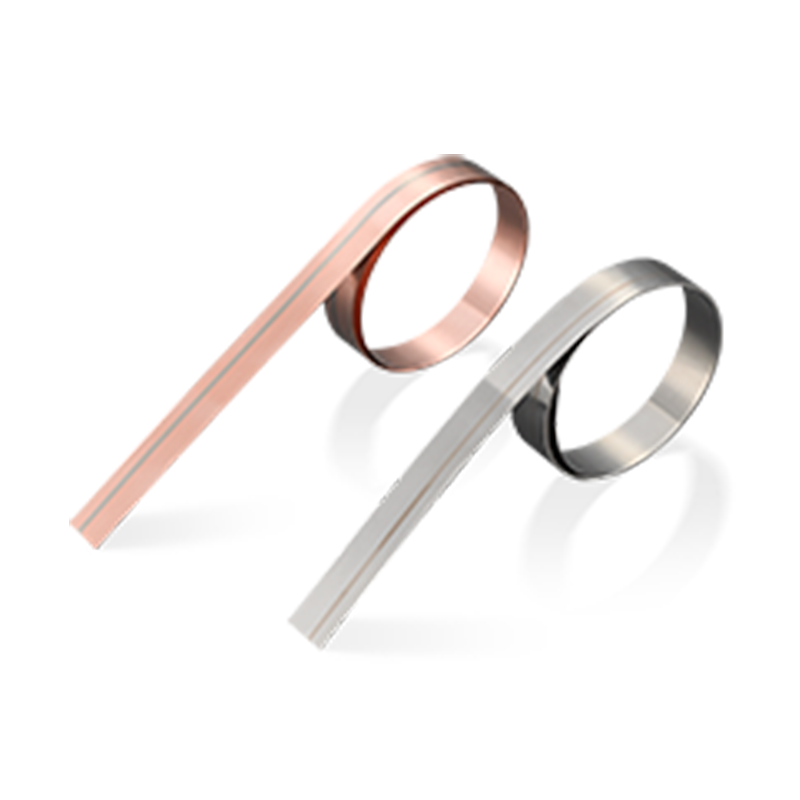

- Materiał kompozytowy miedzi

- Srebrny miedziany materiał kompozytowy

- Materiał kompozytowy z miedzianego niklu

- Aluminiowy materiał kompozytowy

- Aluminiowy materiał kompozytowy

- Szlachetny kompleks metalowy

Menu internetowe

Wyszukiwanie produktu

Język

Menu wyjścia

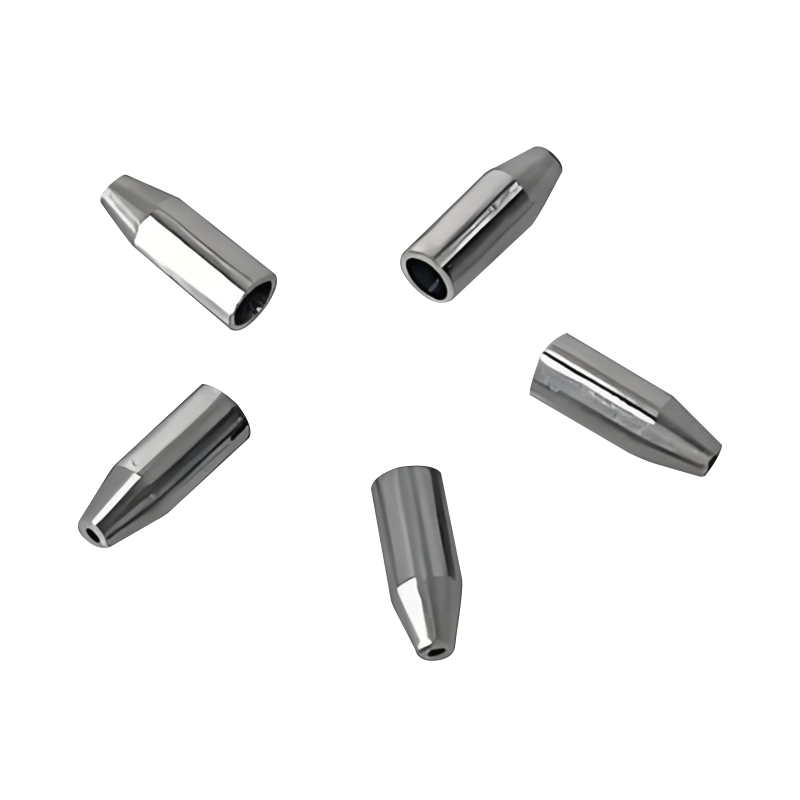

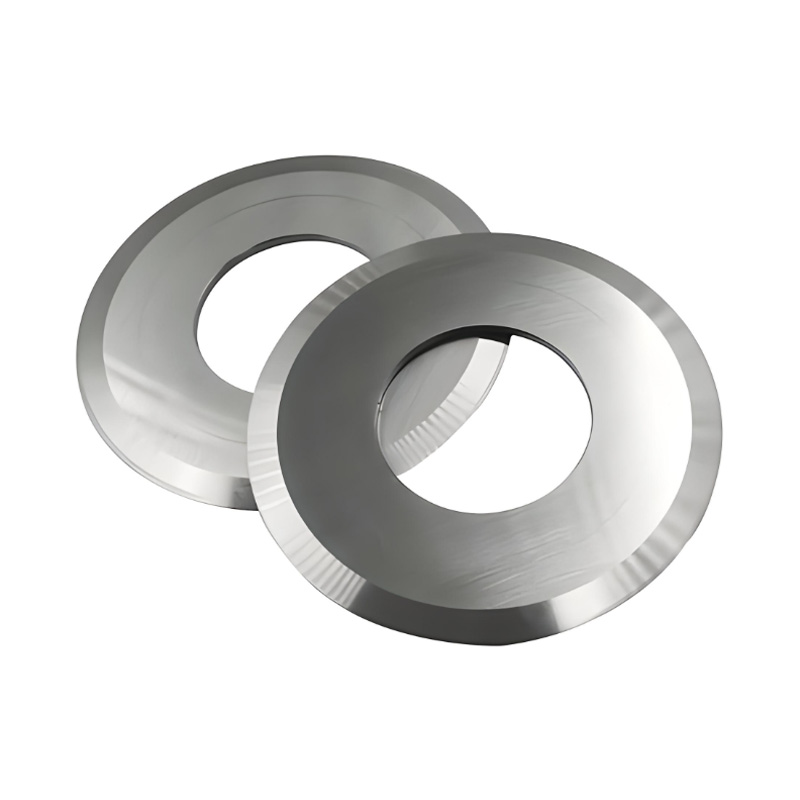

Zrozumienie materiału i produkcji łopat z węglików

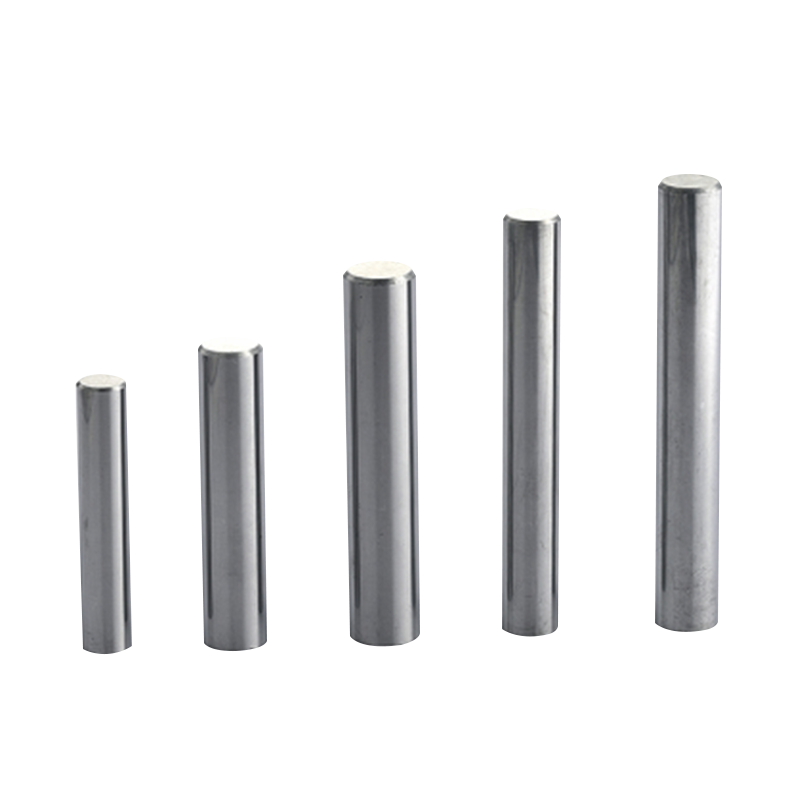

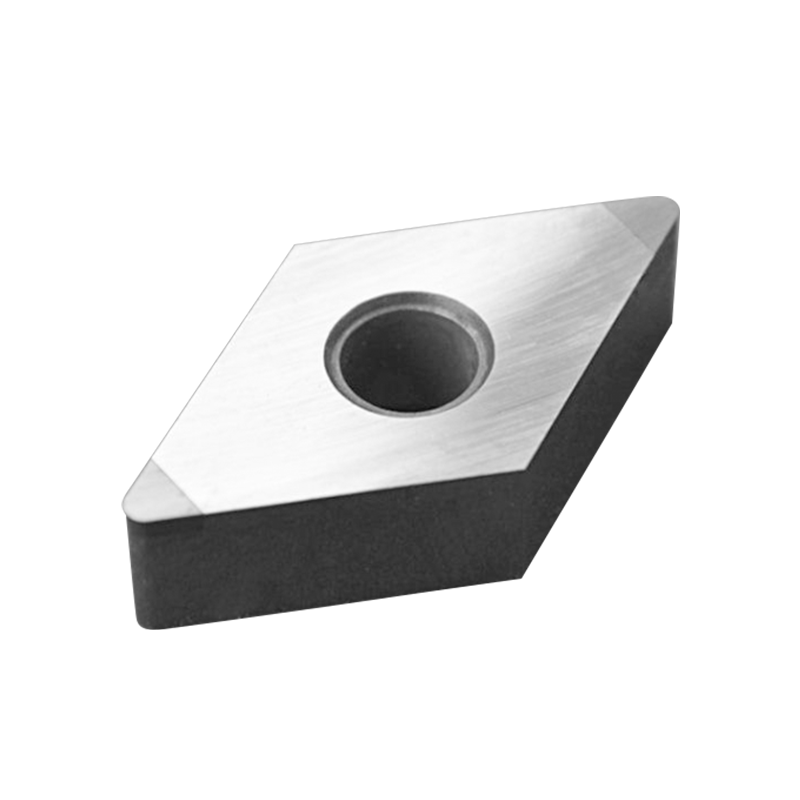

Łowniki z węglików stały się rozwiązaniem w branżach, które wymagają bardzo precyzyjnego cięcia, dzięki ich wyjątkowej twardości i odporności na zużycie. Ale co dokładnie sprawia, że te ostrza jest tak trwałe? Odpowiedź leży w ich składzie materialnym i skrupulatnym procesie produkcyjnym, który zapewnia ich doskonałą wydajność. Od wyboru surowców po techniki spiekania stosowane w produkcji, każdy krok odgrywa kluczową rolę w określaniu długowieczności i wydajności tych narzędzi tnących.

Rola kobaltu i wolframu w ostrzach węglika

U podstaw każdego ostrza z węglików jest starannie zaprojektowana kombinacja węglika wolframowego (WC) i materiału spoiwa, najczęściej kobaltu (CO). Węglenie Tungsten jest odpowiedzialne za ekstremalną twardość ostrza, dzięki czemu jest wysoce odporna na noszenie nawet przy intensywnym tarciu. Jednak samodzielnie czysty wolfram jest zbyt kruchy do praktycznego użytku. W tym momencie pojawia się kobalt-działa jako środek wiążący, który zwiększa ogólną wytrzymałość ostrza, zmniejszając ryzyko odpryskiwania lub pęknięcia podczas operacji cięcia.

Odsetek kobaltu do węglika wolframowego jest kluczowym czynnikiem w określaniu wydajności ostrza. Wyższa zawartość kobaltu zwiększa wytrzymałość, dzięki czemu ostrze jest bardziej odporne na uderzenie, ale nieznacznie zmniejsza twardość. I odwrotnie, niższy procent kobaltu powoduje trudniejszą krawędź, która wyróżnia się w ciągłym drobnym cięciu, ale może być bardziej podatna na odpryskiwanie pod dużymi obciążeniami. Ta delikatna równowaga jest dostosowywana w zależności od konkretnych zastosowań noża dysku z węglika, zapewniając najlepszą wydajność w różnych warunkach cięcia.

Jak metalurgia proszkowa kształtuje trwałość ostrzy węglików

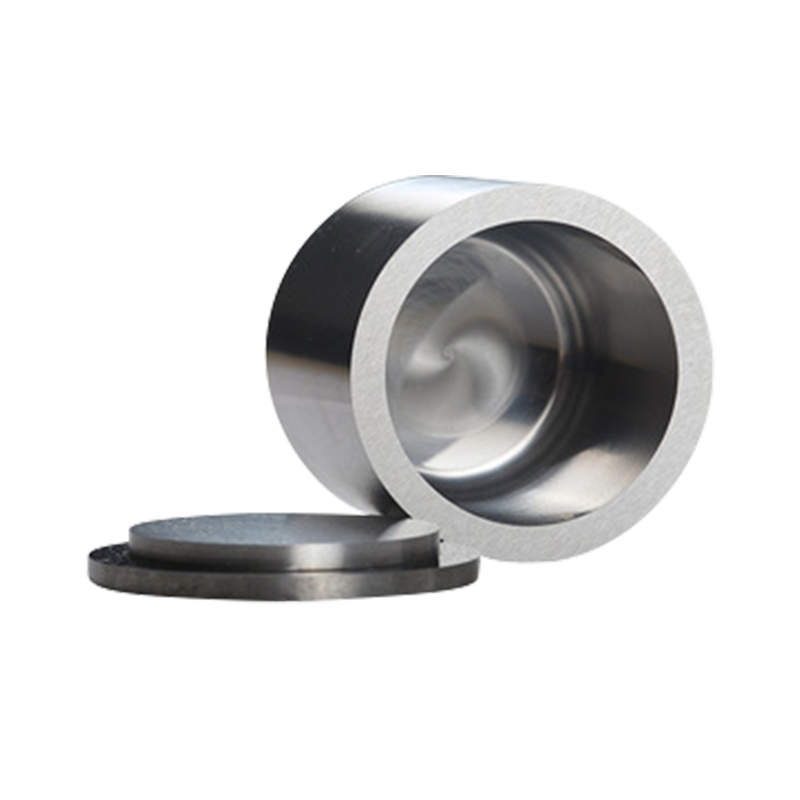

Proces produkcyjny z ostrza z węglikiem jest wyrafinowana mieszanka nauki i inżynierii, która polega przede wszystkim na metalurgii proszku. Ta metoda zaczyna się od zmieszania cząstek węglika wolframowego z proszkiem kobaltowym, tworząc jednolitą mieszankę, która dyktuje końcowe właściwości ostrza. Następnie mieszanina ulega zagęszczeniu, gdzie jest wciśnięta w pożądany kształt pod ekstremalnym ciśnieniem.

Spiekanie następuje jako następny kluczowy krok, w którym zagęszczony materiał jest ogrzewany do temperatur przekraczających 1300 ° C. Na tym etapie wiązanie kobaltu topi się i łączy cząstki węgla wolframowego, co powoduje gęstą, stałą strukturę. Proces spiekania nie polega tylko na utwardzaniu materiału - poprawia także strukturę ziarna, bezpośrednio wpływając na zdolność ostrza do utrzymania ostrej krawędzi przez dłuższy czas. Zaawansowane techniki spiekania, takie jak gorące izostatyczne naciskanie (HIP), dodatkowo udoskonalają materiał, eliminując mikroskopijne pustce, zapewniając bardziej spójną i niezawodną wydajność cięcia.

Zabiegi po rozszerzeniu, w tym precyzyjne szlifowanie i doskonalenie krawędzi, udostępnij ostrość i geometrię do cięcia. W niektórych przypadkach stosowane są dodatkowe powłoki, takie jak azotek tytanu (TIN) lub tytanowa karbwonitrek (TICN) w celu poprawy odporności na utlenianie i tarcie, jeszcze bardziej przedłuża żywotność usług.

Nauka stojąca za niezawodnym narzędziem tnącą

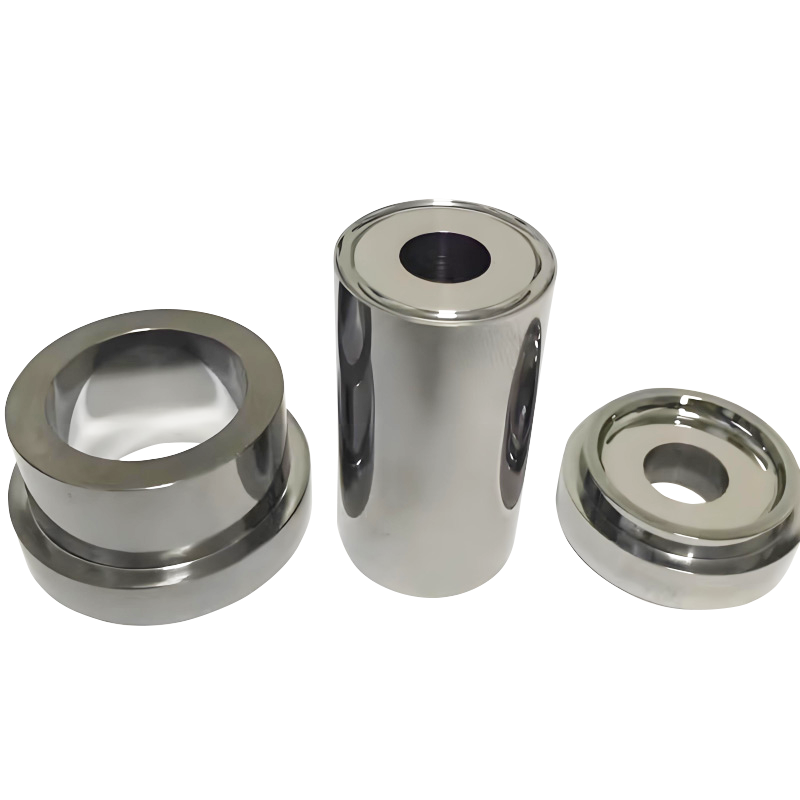

Zrozumienie składu materiału i procesu produkcyjnego Łowniki z węglików Zapewnia cenny wgląd w to, dlaczego przewyższają konwencjonalne narzędzia tnące. Wykorzystując twardość węglika wolframowego i wytrzymałość kobaltu, ostrza te osiągają optymalną równowagę, która zapewnia zarówno trwałość, jak i precyzję. Tymczasem drobiazgowy proces metalurgii proszku gwarantuje spójną mikrostrukturę, która poprawia wydajność w różnych zastosowaniach przemysłowych.

Niezależnie od tego, czy jest stosowany w obróbce metalu, obróbce drewna czy produkcji szybkiej, niezawodność noża na dysku z węglika sprowadza się do nauki za jego projektem. Dzięki dostrojeniu składu materiału i technik produkcji producenci nadal przekraczają granice technologii cięcia, dostarczając ostrza, które trwają dłużej i działają lepiej w wymagających warunkach.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Dodać:

Nr 5600, Oujin Avenue, Wenzhou Marine Economic Development Demonstration Streone, prowincja Zhejiang, Chiny