Jeśli potrzebujesz pomocy, skontaktuj się z nami

Język

Język

- Srebrne stopy kontaktowe ze stopu

- Materiały kontaktowe ze stopu miedzi

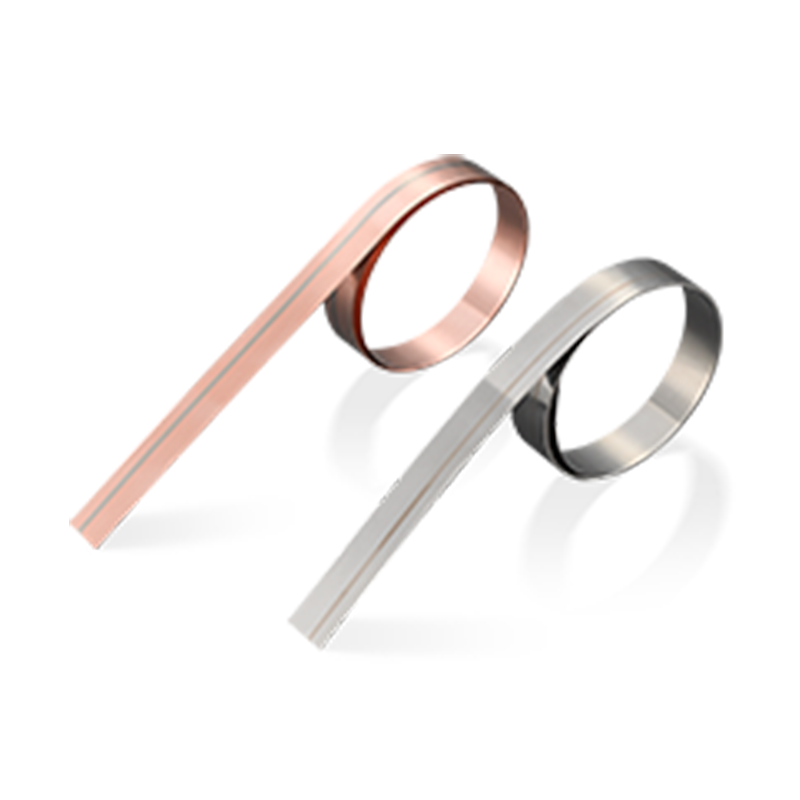

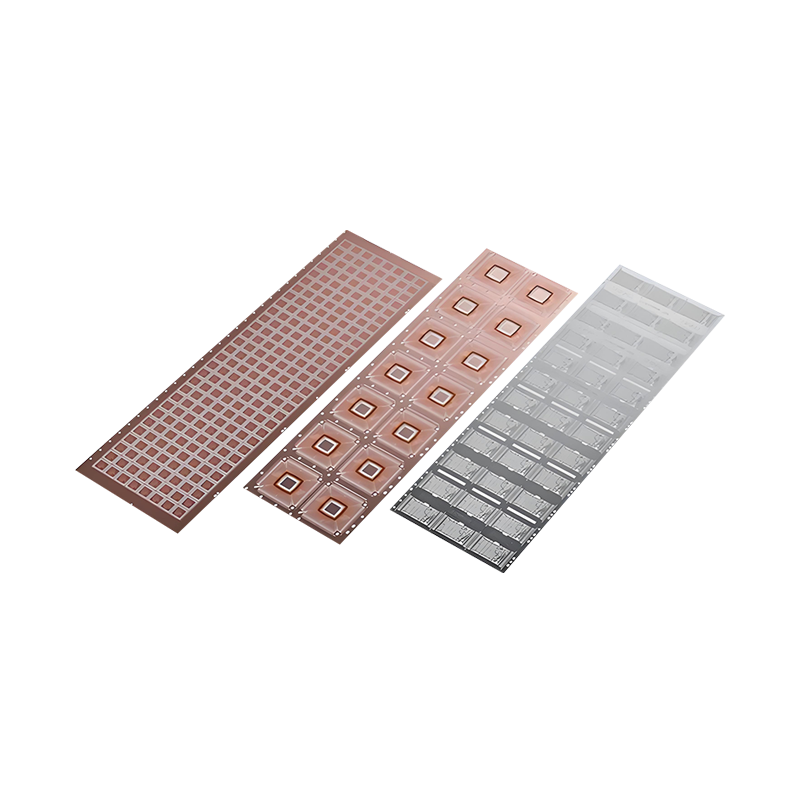

- Materiały kompozytowe wielowarstwowe

- Specjalny rodzaj drutu

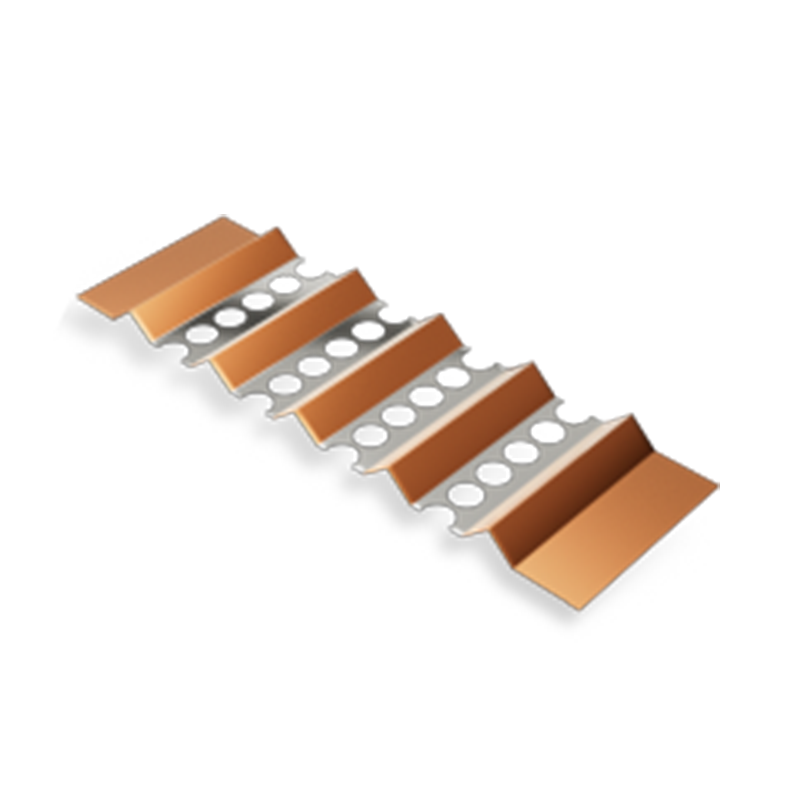

- Termiczny materiał bimetalny

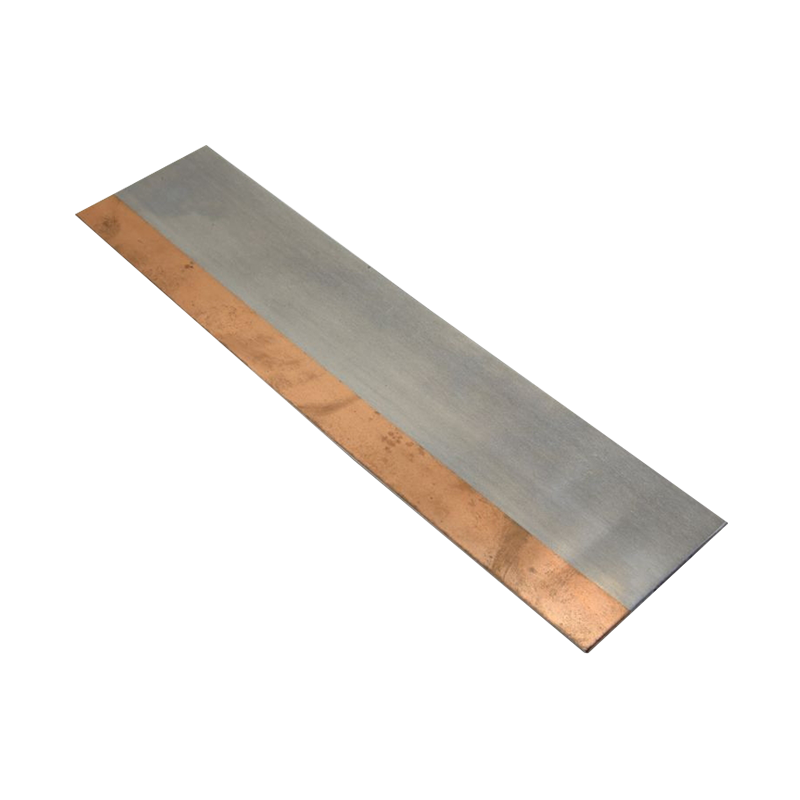

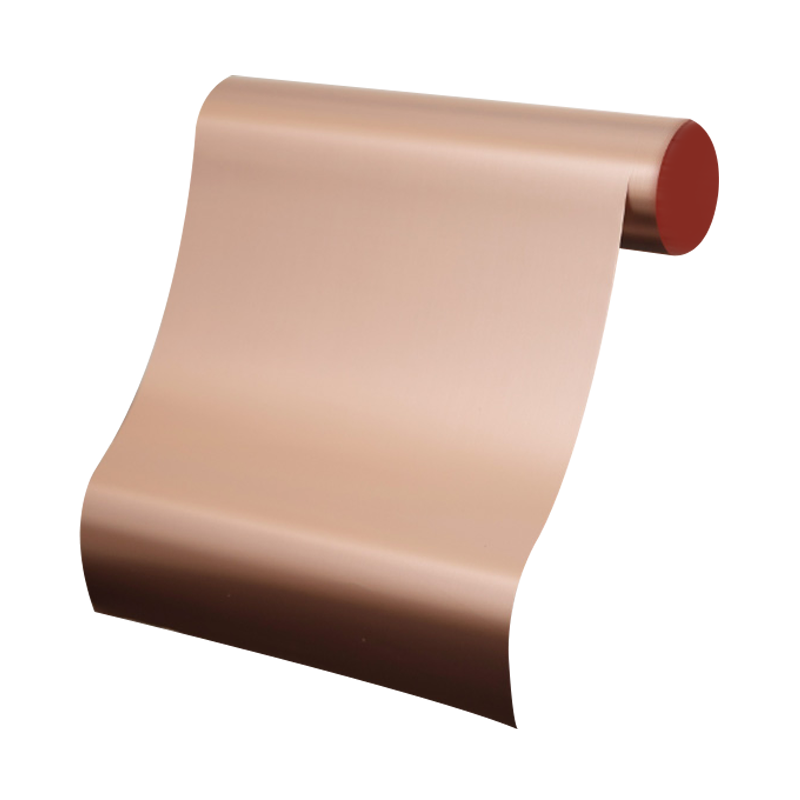

- Materiał kompozytowy ze stali miedzianej

- Materiał kompozytowy miedzi

- Srebrny miedziany materiał kompozytowy

- Materiał kompozytowy z miedzianego niklu

- Aluminiowy materiał kompozytowy

- Aluminiowy materiał kompozytowy

- Szlachetny kompleks metalowy

Menu internetowe

Wyszukiwanie produktu

Język

Menu wyjścia

Jakie są wspólne metody obróbki powierzchni dla gorących bimetalicznych części zwiniętych?

Obróbka powierzchniowa gorące bimetaliczne części zwinięte jest bardzo ważny, który może skutecznie poprawić odporność na korozję, odporność na zużycie, stabilność termiczną i inne właściwości, szczególnie w trudnych środowiskach pracy. Oto niektóre powszechne metody leczenia powierzchni:

1. Galwalowe

Cel: Przez prąd jony metali są osadzane na powierzchni podłoża, tworząc jednolitą powłokę metalu.

Zastosowanie: powszechnie stosowane w przypadku materiałów takich jak miedź i stal nierdzewna w celu zwiększenia odporności na korozję, odporności na zużycie lub zapewnienie dobrego wyglądu.

Wspólne metale: nikiel, chrom, cynk itp.

Zalety: Może poprawić odporność na korozję i zużyć odporność części i zwiększyć estetykę.

Wady: powłoka może z czasem spaść, szczególnie w ekstremalnych środowiskach.

2. Anodowanie

Cel: W procesie elektrolitycznym folia tlenku powstaje na powierzchni stopu aluminium lub aluminium, aby zwiększyć jego odporność na korozję, twardość i odporność na zużycie.

Zastosowanie: głównie używane do gorących bimetalicznych części ze stopów aluminiowych i aluminiowych.

Zalety: Popraw twardość powierzchni, poprawić odporność na zużycie i zwiększ odporność na korozję. Film tlenkowy może również zapewnić różnorodne opcje kolorów dla części.

Wady: Nie nadaje się do wszystkich metali, zwykle stosowanych na stopy aluminium i aluminium.

3. Powłoka natryskowa

Cel: Spryskaj cienką warstwę powłoki na powierzchni metalowej, aby zapobiec korozji lub poprawić oporność w wysokiej temperaturze.

Zastosowanie: Nadaje się do obróbki powierzchni na dużym obszarze, może być stosowany do stali nierdzewnej, aluminium, stopu tytanu i innych metali.

Wspólne materiały: powłoki cieplne w wysokiej temperaturze, powłoki fluorowęglowe itp.

Zalety: Proces rozpylania jest prosty i ekonomiczny, grubość powłoki można dostosować w razie potrzeby i nadaje się do masowej produkcji.

Wady: powłoka może być nierówna lub odrywać, szczególnie w środowiskach o wysokiej temperaturze.

4. Fosforowanie

Cel: Poprzez reakcję chemiczną fold fosforanowy powstaje na powierzchni metalu w celu zwiększenia odporności na korozję i przyczepności metalu.

Zastosowanie: szeroko stosowane w stalowych powierzchniach metalowych, zwłaszcza części samochodowych, rurociągów itp.

Zalety: Może znacznie poprawić odporność na korozję powierzchni metalowej i zapewnić dobrą przyczepność do późniejszego malowania.

Wady: warstwa fosfortu może stać się cieńsza z czasem i wymaga regularnej konserwacji.

5. Laserowe okładziny

Cel: Użyj lasera do ogrzewania stopu proszku lub metalowego drutu, aby utworzyć twardą powłokę metalową, aby poprawić odporność na zużycie i odporność na korozję powierzchni.

Zastosowanie: Odpowiednie dla części o wysokich wymaganiach dotyczących oporności w wysokiej temperaturze i odporności na zużycie, często stosowane w części o wysokiej wydajności w branżach takich jak petrochemikalia i metalurgia.

Zalety: Powłoka dobrze łączy się z metalem bazowym i może znacznie poprawić twardość powierzchni i odporność na korozję części.

Wady: Wysoki koszt, odpowiedni do małej partii i zastosowań o wysokim żądaniu.

6. Powłoka na gorąco

Cel: Zanurz części metalowe w stopionym metalu (takim jak cynk, aluminium itp.), Aby utworzyć jednolitą powłokę metalu na ich powierzchni.

Zastosowanie: Powszechnie stosowane w materiałach stalowych, szczególnie w zastosowaniach o wysokich wymaganiach dotyczących odporności na korozję, takich jak konstrukcja, ocean i inne pola.

Zalety: powłoka jest jednolita i gęsta, z silną odpornością na korozję, szczególnie odpowiedni dla miejsc o trudnym środowisku zewnętrznym.

Wady: powłoka jest gruba i może wpływać na przewodność cieplną materiału.

7. Posieżanie elektroniczne

Cel: Zdeponowanie powłoki metalowej na powierzchni metalu poprzez reakcję redukcji chemicznej bez potrzeby zewnętrznego źródła prądu.

Zastosowanie: powszechnie stosowane do obróbki powierzchniowej stali nierdzewnej, stopów aluminium itp., Szczególnie w przypadku części o złożonych kształtach.

Wspólne metale: nikiel, miedź itp.

Zalety: powłoka jest jednolita, może obejmować części o złożonych kształtach i nie wymaga zewnętrznego zasilania.

Wady: grubość powłoki jest ograniczona, a może wystąpić niższa twardość i odporność na zużycie.

8. Nitriding

CEL: Przez infiltrację azotu do powierzchni metalowej powstaje oporna na zużycie warstwę azotku w celu poprawy twardości i odporności na korozję powierzchni metalowej.

Zastosowanie: powszechnie stosowane do stali, szczególnie w zastosowaniach wymagających wysokiej twardości i odporności na zużycie.

Zalety: Popraw twardość powierzchni i odporność na zużycie oraz może skutecznie poprawić odporność na korozję.

Wady: Bittleness może wystąpić podczas azotowania, a warunki procesowe należy kontrolować.

9. Malowanie

Cel: Zakrycie metalowej powierzchni farbą, aby zapewnić dodatkową warstwę ochrony przed utlenianiem, korozją i zużyciem.

Zastosowanie: Powszechnie stosowane w powłokach przeciwkorozyjnych i dekoracyjnych, szczególnie w przypadku metali takich jak stal nierdzewna i aluminium.

Zalety: powłoka może zapewnić dobrą estetykę i odporność na korozję.

Wady: powłoka może się starzeć lub oderwać z czasem, szczególnie w środowiskach o wysokiej temperaturze lub środowisku chemicznym.

10. Pasywacja

Cel: Utworzenie stabilnego warstwy tlenku na powierzchni stali nierdzewnej poprzez obróbkę chemiczną, aby zapobiec dalszemu utlenianiu i korozji.

Zastosowanie: Powszechnie stosowane do leczenia powierzchniowego materiałów ze stali nierdzewnej, szczególnie w przemyśle chemicznym, żywności i farmaceutycznym.

Zalety: Zwiększ odporność na korozję metali, szczególnie gdy jest narażona na silne kwasy lub alkalis.

Wady: leczona powierzchnia może nie mieć takiego samego efektu dekoracyjnego jak poszycie.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Dodać:

Nr 5600, Oujin Avenue, Wenzhou Marine Economic Development Demonstration Streone, prowincja Zhejiang, Chiny